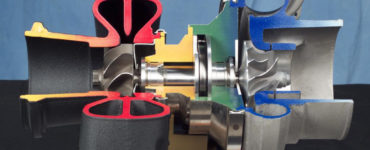

Turbosprężarka potocznie zwana turbiną stała się jednym z nieodłącznych elementów silników nowej generacji . Zasada jej pracy polega na wykorzystaniu energii kinetycznej spalin do wtłoczenia pod tłoki dodatkowej porcji powietrza. Odbywa się to w ten sposób, że spaliny wytracając swoją prędkość i zmieniając kierunek strumienia na wirniku napędowym, napędzają poprzez wspólną oś: wirnik sprężarki. Większa ilość sprężonego powietrza, wraz z zawartym w nim tlenem, daje możliwość sprawnego spalenia określonej dawki paliwa. To zwiększenie sprawności spalania pozwala zredukować zapotrzebowanie na paliwo. Większa ilość tlenu pozwala na chwilowe zwiększanie dawki paliwa. Przez to silniki osiągają większą moc z jednostki objętości skokowej, w stosunku do silników bez turbiny.

Nowoczesne turbosprężarki pracują z prędkościami dochodzącymi do 250 tyś obrotów na minutę w temperaturach ok. 800°C. Ze względu na tak dużą prędkość wirnik turbosprężarki jest ułożyskowany w łożyskach ślizgowych smarowanych olejem z silnika.

Urządzenia te produkują firmy takie jak: Garrett, Holset, IHI, Mitsubishi, Borg Warner (3K & Schwitzer), Toyota czy Hitachi. Obecnie bardzo popularna jest turbosprężarka typu VNT potocznie zwana: turbiną ze zmienną geometrią łopatek. Zasada jej działania polega na zastosowaniu, dodatkowo, kierownicy spalin, która w zależności od obrotów silnika zmienia kąt podawania spalin na łopatki wirnika. W praktyce pozwala to na minimalizację zjawiska tzw. „turbo-dziury" czyli opóźnienia pomiędzy wciśnięciem pedału gazu przez kierowcę, a reakcją turbiny (także silnika).

Turbosprężarka, jak każde urządzenie, mimo wielu zalet posiada również swoje wady. Są nimi: wspomniana wcześniej „turbo-dziura" oraz bardzo wysoka wrażliwość na nieprawidłową eksploatację.

Przyczyn awarii turbosprężarki może być bardzo wiele. Jedną z nich jest dostanie się ciała obcego (np. opiłków metalu, piasku) do elementów wirujących turbosprężarki: koła turbiny czy koła kompresji. W warunkach, w jakich turbosprężarka pracuje jakiekolwiek ciało obce doprowadza do wygięcia, ułamania czy też całkowitego zniszczenia łopatek. W najgorszym przypadku element może kompletnie zablokować turbosprężarkę i doprowadzić zniszczenia całej turbiny. Niebezpieczne dla turbosprężarki są również przerwy w dostawie oleju do ułożyskowania ruchomych elementów w korpusie, spowodowane np. niesprawną pompą olejową. Kilkosekundowe przerwy w dostawie oleju doprowadzają do wycierania się powierzchni wałka, tulejki oraz korpusu środkowego.

Czystość oleju silnikowego ma podstawowe znaczenie dla długotrwałości pracy turbosprężarki. Zabrudzony olej silnikowy może prowadzić do jej awarii. Brud w oleju powoduje powstawanie głębokich rys na wałku, tulejkach oraz w korpusie środkowym.

Brak odpowiedniego ciśnienia smarowania w czasie dłuższym, niż 10 sekund, powoduje przegrzanie się elementów turbosprężarki, co w konsekwencji prowadzi do zniszczenia całej turbiny.

Szczególnie ważna jest sama technika jazdy samochodem turbodoładowanym. Po uruchomieniu silnika należy unikać ostrego dodawania gazu oraz gwałtownego ruszania. Podczas jazdy, po rozgrzaniu jednostki najlepiej jest utrzymywać średni lub wysoki zakres obrotów silnika.

Po wyłączeniu silnika, gdy przestaje pracować pompa olejowa, olej nie jest już podawany do łożysk turbiny, w których pracuje wciąż kręcący się dużą prędkością wirnik. W tym czasie resztki oleju, który smaruje łożyska, ulegają silnemu rozgrzaniu, co doprowadza do zjawiska zwęglania. Wytwarzają się cząstki, które rysują bieżnie łożysk, prowadząc do ich zniszczenia. Podczas eksploatacji silnika z turbosprężarką obowiązuje zasada: przed wyłączeniem silnika odczekać kilkanaście sekund utrzymując niskie obroty silnika. W tym czasie obroty turbiny zmniejszą się i uszkodzenie łożysk jest mniej prawdopodobne.